東芝は2022年8月1日、ラインセンサーを用いて製品表面の微小欠陥を検出する光学検査技術「OneShotBRDF」を開発したと発表した。ロールフィルムや、コンベヤで搬送する薄物製品、円筒形製品など、生産ラインにおけるインライン検査に向く。最大で7m/sで移動する製品表面を監視しながら、深さ1μmほどの欠陥をリアルタイムに判別できる。欠陥の有無だけでなく、傷の深さも推定できるという。製品化の時期は未定。

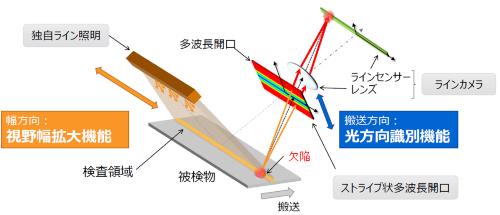

新しい光学検査技術では、検査対象の製品表面に線状の光を照射し、その反射光をラインセンサーで捉えて検査対象物の表面を「線」で監視する。具体的には、同社が独自開発した照明を使い、搬送方向は平行光で 製品の幅方向(搬送方向の直交方向)にのみ拡散する光を照射。製品表面で反射した照明光を「多波長開口フィルター」と呼ぶカラーフィルターを通した上で、レンズで集光してラインセンサーで検出する。

反射光が通過する多波長開口フィルターには、搬送方向だけに色の変化が設けてある。例えば、中央ライン付近は青色で、外側に向かうにつれて緑色、黄色、赤色へとストライプ状に変化する。幅方向に色の変化は無い。

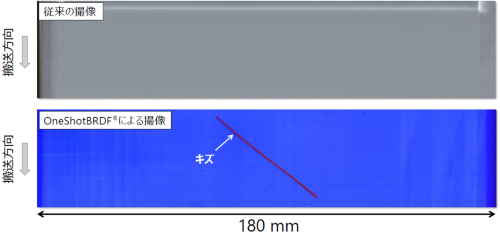

製品表面が平滑で欠陥が無ければ、照明光はそのまま正反射して、フィルターの中心ラインを通過してラインセンサーに届く。一方、欠陥がある場合は、照射した光が製品表面で散乱する。散乱光は搬送方向にも広がり、フィルターを通過する際に中心ラインを外れる。このため、欠陥の無い部分とは異なる色となってラインセンサーに届く。これによって欠陥部だけが別の色となり、鮮明に浮かび上がって見えるわけだ。

同社は2019年に、今回の基礎となる光学検査技術を発表していた。当時はエリアセンサーを使い、「面」で製品表面の欠陥を判別する仕組みだった。そのため、1度に検査できる範囲はレンズに映る30~40mmほどに限られていたという。今回は幅方向への拡散光とラインセンサーを用い、より広範囲の連続的な検査を可能にした。

カメラによる製品の外観検査は広く普及しているものの、微小欠陥の自動判別は難易度が高いとされる。「例えば白色のプラスチック部品の表面に付いた欠陥を識別するのは難しい」(同社)。そのため、現在でも熟練者による目視検査や触診検査に頼る生産現場は珍しくないという。新開発の光学検査技術は、欠陥とそうでない部分をあらかじめ色で分離してからラインセンサーに取り込むため、微小な欠陥でも判別しやすい。

からの記事と詳細 ( 表面の微小欠陥が浮かび上がる、東芝の生産ライン向け光学検査技術 - ITpro )

https://ift.tt/l4x5HVB

No comments:

Post a Comment